Revolucionando a manufatura: como a modelagem por deposição fundida está mudando o jogo

No cenário da produção em rápida evolução, o advento de tecnologias avançadas abriu caminho para métodos de produção inovadores que desafiam os paradigmas tradicionais. Entre essas tecnologias inovadoras, a Fused Deposition Modeling (FDM) se destaca como uma força transformadora no setor manufatureiro. Originalmente desenvolvido para prototipagem rápida, o FDM está agora sendo adotado para produção em grande escala, revolucionando a forma como os produtos são projetados, fabricados e entregues.

Compreendendo a modelagem de deposição fundida

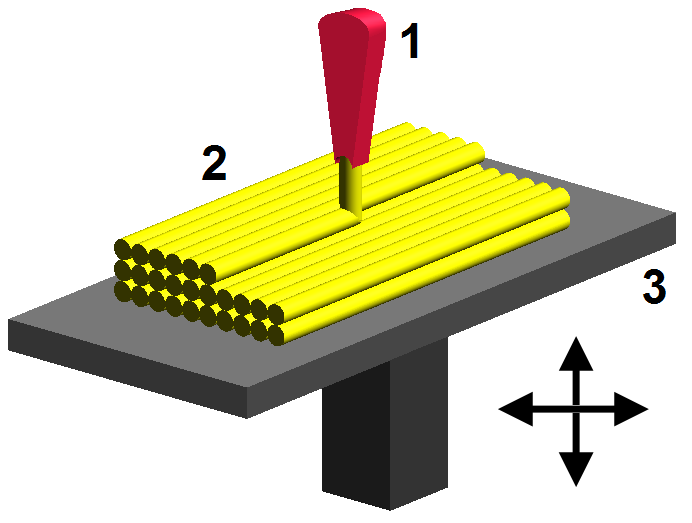

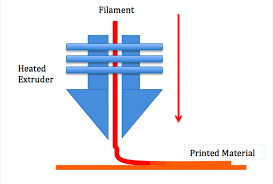

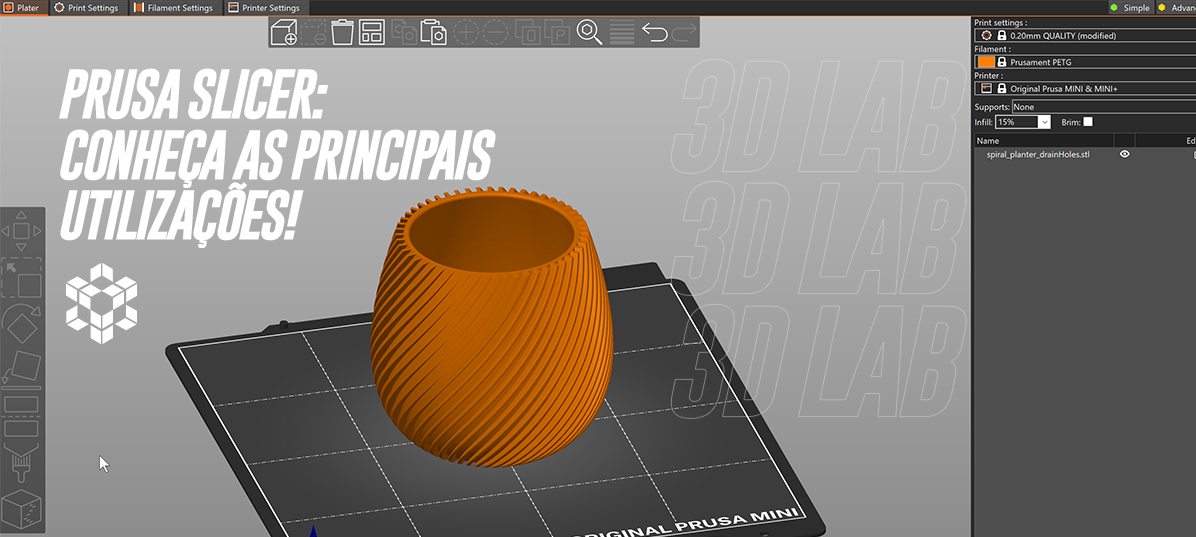

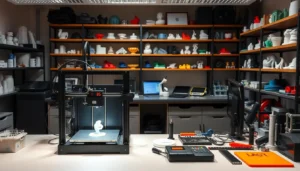

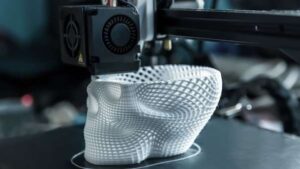

Modelagem por Deposição Fundida é uma técnica de impressão 3D que constrói objetos camada por camada usando materiais termoplásticos. O processo começa com um modelo digital, que é cortado em finas camadas horizontais. A impressora FDM então derrete um filamento de termoplástico, extrudando-o através de um bico aquecido para criar cada camada. À medida que as camadas se empilham umas sobre as outras, elas se solidificam, formando um objeto tridimensional completo.

Esta tecnologia caracteriza-se pela sua acessibilidade, versatilidade e rentabilidade, tornando-a uma opção atractiva para diversas indústrias, desde a aeroespacial à saúde.

Aprimorando a liberdade de design

Uma das vantagens mais significativas do FDM é a liberdade de design incomparável que ele oferece. Os métodos tradicionais de fabricação muitas vezes impõem restrições ao projeto devido a limitações de ferramentas e materiais. No entanto, o FDM permite que engenheiros e projetistas criem geometrias complexas que seriam impossíveis ou proibitivamente caras de serem alcançadas por meios convencionais.

Essa capacidade permite a produção de estruturas leves, designs de treliça complexos e componentes personalizados adaptados a necessidades específicas. Como resultado, as empresas podem inovar com mais liberdade, levando ao desenvolvimento de produtos que melhoram o desempenho e reduzem o desperdício de materiais.

Simplificando Processos de Produção

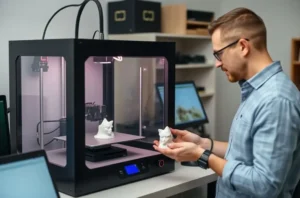

A tecnologia FDM não está apenas revolucionando o design, mas também transformando os processos de produção. A capacidade de produzir protótipos rapidamente e iterar projetos acelera significativamente o ciclo de desenvolvimento do produto. Os fabricantes podem testar e refinar suas ideias rapidamente, reduzindo o tempo de lançamento no mercado e garantindo que os produtos atendam às expectativas dos clientes.

Além disso, o FDM permite a produção sob demanda, o que minimiza a necessidade de grandes estoques e reduz os custos de armazenamento. As empresas podem produzir peças conforme necessário, respondendo efetivamente às demandas do mercado, sem as despesas gerais associadas aos métodos tradicionais de fabricação.

Sustentabilidade e relação custo-benefício

A sustentabilidade é uma preocupação crescente em todas as indústrias e a FDM apresenta uma alternativa ecológica à produção tradicional. A natureza aditiva do FDM significa que os materiais são utilizados de forma mais eficiente, com menos resíduos gerados durante a produção. Além disso, muitos materiais compatíveis com FDM são recicláveis, contribuindo ainda mais para uma economia circular.

Do ponto de vista dos custos, o FDM pode reduzir significativamente os custos de produção, especialmente para pequenos lotes ou peças personalizadas. A eliminação dos custos de ferramentas e configuração normalmente associados aos processos de fabricação tradicionais permite que as empresas invistam mais em inovação do que em infraestrutura.

Aplicações em todos os setores

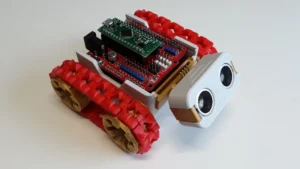

A versatilidade da tecnologia FDM levou à sua adoção em uma ampla gama de indústrias. Na indústria aeroespacial, os fabricantes estão aproveitando o FDM para produzir componentes leves que melhoram a eficiência do combustível. Na área da saúde, o FDM está sendo usado para criar próteses e implantes personalizados, adaptados a pacientes individuais, melhorando os resultados e a satisfação do paciente.

A indústria automotiva também está explorando o FDM para prototipagem rápida e produção de peças especializadas, permitindo ciclos de desenvolvimento mais rápidos e maiores opções de personalização. À medida que a tecnologia continua a avançar, as aplicações potenciais do FDM são virtualmente ilimitadas.

Desafios e Perspectivas Futuras

Apesar das suas muitas vantagens, o FDM apresenta desafios. Questões como limitações de material, qualidade do acabamento superficial e adesão da camada podem afetar o desempenho das peças impressas. No entanto, a investigação contínua e os avanços na ciência dos materiais estão a abordar estes desafios, levando a melhores resultados e aplicações mais amplas.

À medida que a tecnologia FDM amadurece, podemos esperar uma maior integração com outras técnicas avançadas de fabricação, como gêmeos digitais e inteligência artificial. Estas integrações irão melhorar as capacidades do FDM, permitindo processos de produção mais sofisticados e sistemas de produção mais inteligentes.

Conclusão

A modelagem por deposição fundida está inegavelmente mudando o jogo na fabricação. Ao oferecer uma liberdade de design sem precedentes, simplificar os processos de produção e promover a sustentabilidade, a FDM está a abrir caminho para uma nova era de inovação. À medida que as indústrias continuam a adotar esta tecnologia, o futuro da produção parece mais dinâmico, eficiente e sustentável do que nunca. Com a FDM na vanguarda, as possibilidades são ilimitadas – inaugurando uma revolução na produção que moldará a forma como criamos e interagimos com o mundo que nos rodeia.

Publicar comentário