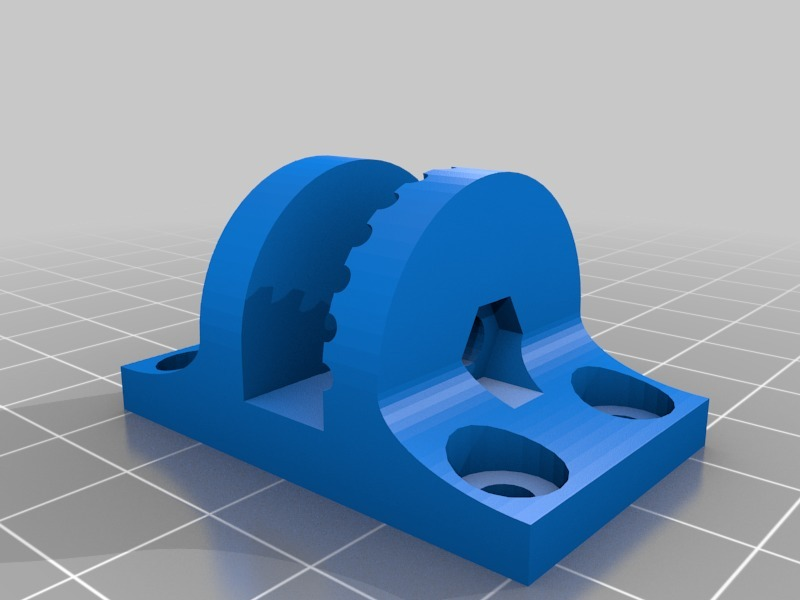

Encaixes Perfeitos na Impressão 3D: tolerâncias, folgas e compensações

Resumo rápido: imprimir no tamanho exato do CAD quase nunca dá bom. A peça real sofre com fluxo, retração do material, largura de extrusão e over-extrusion em cantos. A solução é projetar com folgas e usar compensações do slicer.

1) Folgas de referência (FDM, bico 0,4 mm)

- Encaixe de correr (slide fit): 0,20–0,35 mm de folga total (0,10–0,175 mm por lado).

- Encaixe firme (press fit manual): 0,10–0,20 mm total (depende do material).

- Encaixe com parafusos impressos (roscas): prefira rosquear com macho ou usar inserts.

- Pinos/furos: furo costuma sair menor. Projete +0,15–0,30 mm no diâmetro do furo.

Regra de bolso: quanto menor a peça, maior a folga relativa. Em peças acima de 100 mm, dá para reduzir levemente.

2) Diferenças por material

- PLA: encolhe pouco; bom para precisão. Folgas menores funcionam.

- PETG: tende a “engordar” paredes internas; use Horizontal Expansion negativa (–0,05 a –0,15 mm).

- ABS/ASA: retração maior; folgas +10–20% vs PLA e, se possível, câmara fechada.

3) Compensações no slicer (salva-vidas)

- Horizontal Expansion / XY Size Compensation:

- Furos pequenos saindo apertados → –0,05 a –0,20 mm.

- Pinos externos apertados → +0,05 a +0,15 mm (se necessário).

- Hole/Outer Wall Compensation (quando disponível): compensa furos sem afetar o externo.

- Elevar “Line Width” para paredes robustas, mas cuidado: aumenta erro em furos.

4) Fluxo e passos do extrusor (quando tudo sai “gordinho”)

- Teste de parede única (0,4 mm): imprima um cubo sem tampas (1 perímetro).

- Meça a parede com paquímetro. Se deu 0,48 mm quando queria 0,45–0,46, reduza Flow (ex.: 100% → 96–98%).

- E-steps (opcional): calibre no firmware/slicer medindo 100 mm extrudidos reais.

5) Cantos e buracos: por que erram?

- Overshoot/Over-extrusion em cantos: aceleração/jerk baixos + extrusão em excesso geram “barriga”.

- Tente Linear Advance/Pressure Advance (se sua máquina suportar) e afine Flow.

- Furos pequenos (≤6–8 mm): solidificam rápido e “fecham”. Projete maior no CAD ou use drill leve após imprimir.

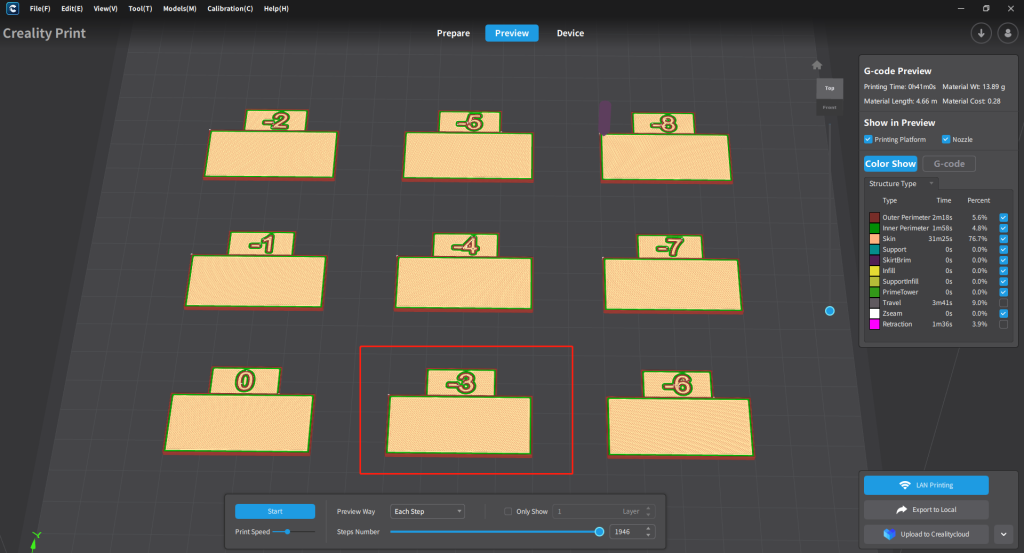

6) Pipeline rápido de acerto dimensional

- Calibre Flow com parede única.

- Imprima um “gabarito de tolerâncias” (pequeno bloco com pinos/furos variando de 0,05 em 0,05 mm).

- Ajuste Horizontal Expansion até o pino/furo “alvo” entrar como você quer.

- Aplique esse preset ao projeto final.

7) Valores de partida (cole no seu perfil do slicer)

- PLA (0,4 mm bico): Flow 98–100%; Horizontal Expansion –0,05 mm; altura de camada 0,20 mm.

- PETG: Flow 96–99%; Horizontal Expansion –0,10 mm; fan baixo (10–25%).

- ABS/ASA (com câmara): Flow 98–100%; Horizontal Expansion –0,05 mm; brim 6–8 linhas.

SEO (para WordPress)

- Título SEO: Encaixes Perfeitos na Impressão 3D: Tolerâncias, Folgas e Compensações XY

- Slug: tolerancias-folgas-impressao-3d-encaixes

- Meta descrição: Aprenda quanto de folga usar em peças FDM, como compensar furos/pinos com Horizontal Expansion e calibrar o fluxo para encaixes que funcionam de primeira.

- Tags: impressão 3D, tolerância, folga, horizontal expansion, calibração, dimensional

- Categoria: Impressão 3D / Qualidade

Publicar comentário